(一种薄壁钢管高速焊接生产工艺及装置[P], 发明专利: ZL2011 1 0055346.8

一种低热输入双直流脉冲复合电弧焊接装置及焊接方法[P], 发明专利: ZL2015 1 0963252.9

一种双TIG焊枪薄壁钢管高速焊接装置[P], 发明专利: ZL2012 1 0398269.0)

项目简介

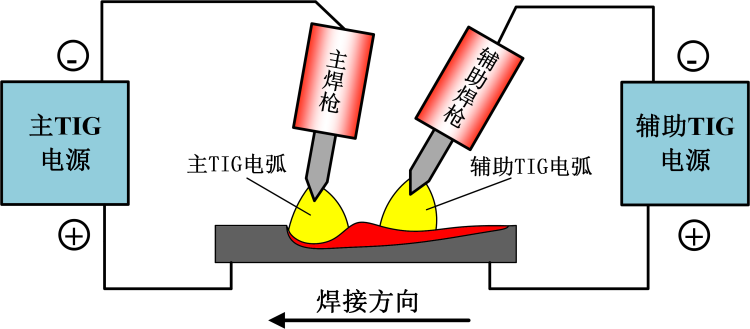

针对薄壁钢管单TIG焊接生产过程中提高焊接速度容易出现的驼峰焊道、咬边等焊缝表面成形缺陷问题并结合焊接冶金的特点,开发出了列置双TIG电弧高速节能焊接新工艺(原理如图1所示):主TIG电弧确保焊缝完全焊透并保证背面焊缝成形,辅助TIG电弧通过对主TIG电弧形成熔池的热力联合调控保证焊缝表面成形,将驼峰焊道和咬边等表面成形缺陷防止在萌芽状态,不仅可以获得良好焊缝表面成形,又能保证焊缝力学性能满足要求,解决了高焊接速度与高焊接质量难以兼得的问题,是一种“防患于未然”式的高效低成本焊接生产技术。

图1 列置双TIG电弧高速低能耗焊接工艺原理示意图

本项目开发的列置双TIG电弧高速节能焊接生产新工艺,可以在薄壁不锈钢管现有生产线上进行低成本升级改造,仅增加一台TIG焊接电源、焊枪以及专用焊枪工装,投资不足万元,既可以实现产量、效益的“倍增”,同时降低生产能耗20%以上,是一种投资少、见效快的节能、高效、优质焊接生产新工艺,符合当前生产绿色化的发展趋势,并且特别适合当今中小焊管生产企业技术改造升级的需要。

项目特点

(1)技术特点

1)在原理上通过辅助TIG电弧对熔池的热力联合调控从根本上将咬边和驼峰焊道防止在萌芽状态

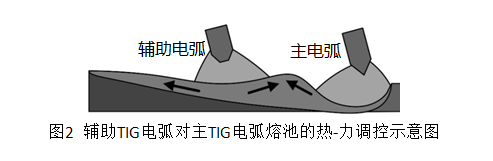

本技术中采用辅助TIG电弧对主TIG焊接熔池后部进行热-力联合调控:从热的角度,延长熔池存在时间、为液态金属回流和向两侧铺展提供时间;从力的角度,辅助TIG电弧向前的作用力抑制液态金属后向流动,同时促进其回流填充熔池凹陷,将驼峰焊道和咬边形成抑制在萌芽状态,如图2所示。前后两TIG电弧共处于同一熔池,且存在一定距离、相互独立、不发生电弧耦合,其本质是复合电弧一次焊接。

2)在技术上通过前后列置TIG电弧的分工及空间位置和能量合理匹配实现高速TIG焊接

a. 相互独立的前后主辅TIG电弧对焊缝成形具有明确分工:主TIG电弧需要较大电流来确保焊缝完全焊透并保证背面焊缝成形;较小焊接电流的辅助TIG电弧对熔池进行热力联合调控、抑制咬边和驼峰焊道于萌芽状态。

b. 主、辅TIG电弧空间位置合理匹配决定了辅助TIG电弧对熔池热力调控的效果:主、辅TIG电弧在焊接方向上间隔一定距离使两电弧保持分开并其间形成稳定堆积状态的液态金属,确保获得良好表面成形的焊缝。

本技术从根本上抑制咬边和驼峰焊道等成形缺陷形成,是一种“从问题源头解决问题”、“防患于未然”式的高速焊管生产技术,解决了薄壁钢管TIG焊接生产效率低下的关键性技术难题和高速焊接领域的共性技术问题。

(2)技术优势

单TIG焊是目前国内薄壁工业钢管主要生产工艺,本专利技术与单TIG焊接生产对比具有以下技术优势:

1)提速降耗效果显著

采用本专利技术,φ42×1.5mm和φ48×1.2 mm两种规格的409L铁素体管的焊接生产速度分别从单TIG焊的1.33 m/min、1.50 m/min提高到3.2 m/min、5.1 m/min,分别提高了141%和240%,提速效果非常显著,焊缝成形良好,如图3所示。相对单TIG焊管工艺可降低生产能耗20%以上,具有明显的节能降耗减排效果。

(a) φ42mm×1.5mm (v=3.2m/min) (b) φ48mm×1.2mm (v=5.1m/min)

图3 409L不锈钢管双TIG高速焊接焊缝表面成形

2)投资小、生产成本低、见效快

本专利技术在单TIG焊管生产线上通过加装专门焊接机头和加配一台TIG焊接电源即可实现,新增投资不足万元,即可实现焊接生产效率、产量的双倍增,具有投资小、见效快、成本低的显著特点,尤其适合中小企业技术改造升级。

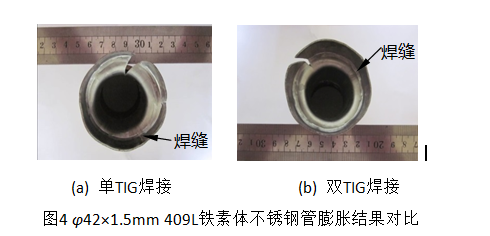

3)焊管性能不低于单TIG焊管

焊管膨胀试验结果对比表明,本专利技术生产的φ42×1.5mm和φ48×1.2 mm不锈钢管膨胀率分别达到14.1%和33.7%,均高于单TIG焊管的11.2%和21.4%,满足工业上10%的膨胀率要求;膨胀试验开裂均发生在母材,如图4所示。

主要技术指标

本技术与常规单TIG焊接生产工艺在焊接生产效率、节能降耗、投资成本等方面具有明显的技术优势:

(1)主要生产效率指标

对于工业不锈钢管均要求单面焊双面成形,在保证焊缝表面成形和力学性能达到标准要求的条件下,尽可能地采用高速焊接以提高生产效率。因此,在获得良好焊缝成形和合格力学性能的条件下能够达到的最大焊接速度是衡量该焊接工艺重要的指标。

表1列出了不同壁厚规格的不锈钢管最大焊接速度和最快生产节拍。

表1 不锈钢管单TIG电弧和双TIG电弧高速焊接生产工艺对比

规格(mm) |

工艺 |

焊接电流 |

焊接速度 |

生产节拍 |

对比 |

壁厚1.2mm的409L铁素体不锈钢管 |

单TIG焊 |

I=192 A |

1.50 m/min |

4′/6m |

240%↑ |

双TIG焊 |

I主=240 A,I辅=120 A |

5.1 m/min |

1′10″/6m |

壁厚1.5mm的409L铁素体不锈钢管 |

单TIG焊 |

I=236 A |

1.33 m/min |

4′30″/6m |

141%↑ |

双TIG焊 |

I主=300 A, I辅=100 A |

3.2 m/min |

1′52″/6m |

壁厚2.0mm的304奥氏体不锈钢管 |

单TIG焊 |

I=295 A |

0.34 m/min |

17′39″/6m |

124%↑ |

双TIG焊 |

I主=320 A, I辅=120 A |

0.76 m/min |

7′54″/6m |

壁厚2.0mm的304奥氏体不锈钢管 |

单TIG焊 |

I=295 A |

0.29 m/min |

20′41″/6m |

121%↑ |

双TIG焊 |

I主=320 A, I辅=120 A |

0.64 m/min |

9′23″/6m |

从表1中主要效率指标可以看出,与钢管常规单TIG焊接生产工艺相比,采用本项目研发的列置双TIG高速节能焊接生产工艺也可以提高焊接速度1倍以上,焊接生产效率提高也非常明显。

(2)节能降耗效果

表2不同规格不锈钢管常规单TIG和列置双TIG焊接生产能耗对比。从表2中可以看出,本项目研发的列置双TIG高速节能焊接生产工艺相比常规单TIG焊接生产工艺可以降低生产能耗20%以上,钢管壁厚越薄,节能效果越明显,在节能降耗环保方面具有明显的优势,是一种高效、低能耗、绿色化的不锈钢管焊接生产技术。

表2 不锈钢管单TIG电弧和双TIG电弧高速焊接生产能耗对比

钢管规格 |

对比工艺 |

焊接电流 |

焊接速度 |

生产能耗 |

对比 |

壁厚1.2mm的409L铁素体不锈钢管 |

单TIG焊 |

I=192 A |

1.50 m/min |

128A·min/m |

44%↓ |

双TIG焊 |

I主=240 A,I辅=120 A |

5.1 m/min |

71A·min/m |

壁厚1.5mm的409L铁素体不锈钢管 |

单TIG焊 |

I=236 A |

1.33 m/min |

177A·min/m |

29%↓ |

双TIG焊 |

I主=300 A,I辅=100 A |

3.2 m/min |

125A·min/m |

壁厚2.0mm的304奥氏体不锈钢管 |

单TIG焊 |

I=110 A |

0.33 m/min |

333 A·min/m |

23%↓ |

双TIG焊 |

I主=104 A,I辅=90 A |

0.76 m/min |

255 A·min/m |

壁厚2.0mm的304奥氏体不锈钢管 |

单TIG焊 |

I=170 A |

0.29 m/min |

586 A·min/m |

22%↓ |

双TIG焊 |

I主=202 A,I辅=100 A |

0.66 m/min |

472A·min/m |

(3)生产成本

本项目所开发的列置双TIG电弧高效节能焊接生产新工艺可以在原有单TIG焊接生产线上通过增加一台TIG焊接电源和一套双TIG焊接机头升级改造而成,在很低投资、在不增加新的生产空间(生产厂房)情况下即可实现焊接生产效率和产量提高一倍以上。而如果采用投资建设一条新的单TIG焊接生产线用于实现不锈钢焊接产量和效率翻番,仅生产设备一项就需新增初始投资35万元左右,并且还需要占用更大的厂房等生产空间,也使得生产成本进一步增高。表3对比了使不锈钢管焊接产量提高一倍的投资对比。

表6不锈钢管焊接产量提高一倍的投资对比

对比项目 |

新建一条单TIG焊接生产线 |

列置双TIG高效低能耗焊接工艺 |

生产设备直接投资 |

35.0万元 |

1.0万元 |

新增占用厂房面积 |

200 m2 |

0.0 m2 |

应用范围

(1)不同材质(铁素体不锈钢、奥氏体不锈钢等)、不同壁厚(1~3 mm)、不同形状规格(圆管、方管及其他异型管)的薄壁不锈钢管或其他材质钢管焊接生产,包括装饰管、工业管、压力管、水管等。

(2)厚壁钢管或厚钢板的打底焊以及薄钢板的优质高速对接焊。

(3)对热输入较为敏感的材料的焊接中,如铝合金、镁合金、钛合金等。

(4)本项目在开发的列置双TIG电弧高效节能焊接生产新工艺的基础上,又开发了列置TIG电弧辅助MIG电弧高速低能耗焊接生产新工艺,在减少填充金属的条件下实现了高速焊接,具有投资小、见效快、节能、节材、高效的效果。